基于Geomagic的复杂曲面反求设计与数控仿真加工技术开发

在当今数字化设计与智能制造浪潮中,复杂曲面的高精度获取、高效重构与可靠加工已成为高端装备、精密模具、医疗器械及艺术设计等领域的关键技术挑战。Geomagic作为业界领先的逆向工程软件,为复杂曲面的反求设计提供了强大的技术支撑。结合数控(NC)仿真加工技术,可以实现从实物到数字模型再到高精度加工的一体化、闭环式开发流程,显著提升产品开发效率与质量。

一、基于Geomagic的复杂曲面反求设计

复杂曲面反求设计的核心在于通过三维扫描技术获取实物表面的海量点云数据,并利用Geomagic软件进行数据处理与模型重构。其技术流程主要包括:

- 数据采集:采用激光扫描、结构光扫描等非接触式测量技术,高效、精确地获取复杂曲面的三维点云数据。此阶段需根据曲面特性(如反射率、曲率变化)选择合适的扫描策略与设备。

- 点云处理:在Geomagic Studio或Control平台中,对原始点云进行去噪、精简、对齐与合并等预处理,消除测量误差与冗余数据,为后续建模奠定高质量数据基础。

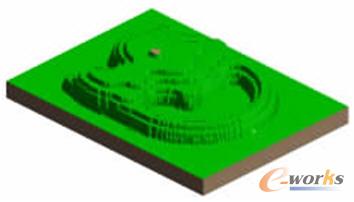

- 曲面重构:这是反求设计的核心环节。Geomagic提供了从自动曲面拟合到精确曲面编辑的完整工具集。对于复杂自由曲面,通常采用“点云→多边形网格(STL)→NURBS曲面”的流程。软件能够智能识别特征区域,并生成光顺、连续且符合原始设计意图的CAD模型,确保模型的可编辑性与可制造性。

二、计算机软件技术开发的关键环节

将Geomagic反求设计与后续的数控加工无缝衔接,需要针对性的软件技术开发与集成,主要体现在:

- 数据接口与格式转换开发:开发高效、无损的数据转换模块,确保Geomagic生成的IGES、STEP等CAD模型能够完美导入到CAD/CAM软件(如UG NX、CATIA、Mastercam)中,避免特征丢失或精度下降。

- 模型修复与优化算法开发:针对反求模型中可能存在的微小缺陷(如破面、间隙),开发自动化或半自动化的模型修复与几何优化算法,提升模型质量,使其直接适用于数控编程。

- 定制化功能插件开发:根据特定行业需求(如叶片、齿廓、植入体),在Geomagic平台上开发专用分析、检测或建模插件,提升特定类型复杂曲面反求的自动化水平与精度。

三、数控(NC)仿真加工技术集成与应用

获得高质量的数字模型后,数控仿真加工是确保实际切削安全、高效与精确的关键保障。

- 数控编程与刀路规划:在CAM软件中,基于反求得到的CAD模型,进行加工策略选择、刀具选型、切削参数设置及刀路轨迹生成。对于复杂曲面,多轴联动加工是常见选择。

- 虚拟加工仿真:利用VERICUT、NCSIMUL等专业仿真软件或CAM软件内置的仿真模块,对生成的NC代码进行全过程仿真。这包括机床运动仿真、材料切除仿真、碰撞干涉检查以及加工时间预估。通过仿真,可以提前发现并修正编程错误、刀具干涉、过切欠切等问题,极大降低试切成本与风险。

- 加工误差分析与补偿:将仿真加工结果与原始设计模型进行对比分析,评估加工误差。必要时,可将分析结果反馈至Geomagic模型修正或CAM参数优化环节,形成一个“扫描-建模-仿真-优化”的迭代循环,持续提升加工精度。

四、结论与展望

基于Geomagic的复杂曲面反求设计与数控仿真加工技术开发,构建了一个从物理世界到数字世界再回归物理世界的敏捷制造桥梁。它不仅加速了产品的仿制、改型与创新设计进程,更通过高保真的数字化仿真,确保了复杂曲面零件制造的“一次成功”。随着人工智能、云计算与Geomagic等软件的深度结合,反求设计的智能化(如自动特征识别、智能曲面拼接)与数控加工的云仿真、自适应加工将进一步发展,推动高端制造向更柔性、更智能的方向演进。

如若转载,请注明出处:http://www.braunabilitycn.com/product/32.html

更新时间:2026-02-24 00:46:06